掃描二維碼分享到微信

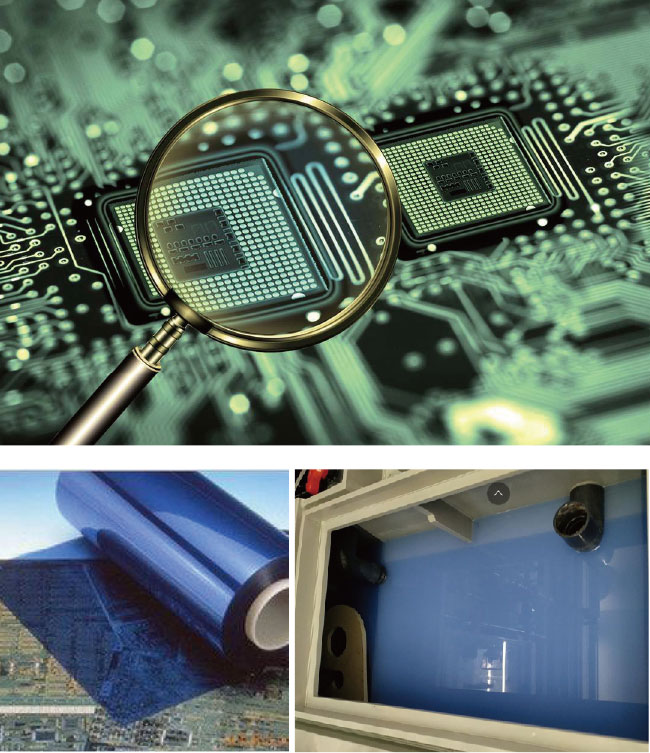

印刷線路板(PCB行業生產過程當中,干膜是一個重要的工序,是通過顯影除去未曝光的干膜。由于干膜會不斷的溶解,顯影液在系統循環噴淋過中都會產生極為細小的懸浮粘性膠體物質, 溶解后的干成更不可以在印制板面上有仼何的殘留,故需大量的清水沖洗,以保證質量。

在顯影過程中,由于堿性顯影液與PS版見光部分的感光層發生了化學反應,使溶液本身由無色透明變成綠色、墨綠色以至更深的顏色。顯影液隨著顯影的次數增加,會逐漸老化,顯影效果隨之降低,嚴重影響PS版顯影質量。為了保持顯影的效果一致,必須定期、定量排除舊液,添加新液或更換顯影液。這些排除的舊液或更換的顯影液高絡合型COD對廢水處達標排放是一個嚴竣挑戰。

顯影液是電路板企業廢水COD超標的主要原因。在印制板制造的退膜、顯影和網印等工序中會產生大量的干膜、濕膜和油墨的廢液和廢水,它含有大量的高分子聚合物、有機胺和堿,是種高濃度的有機廢水,廢水為藍色,其化學需氧量(COD)值通常為10000mg/L,有的高達20000mg/L,懸浮物(S約為800--1200mg/L,通常呈強堿性(pH=12-13),這類廢水約占印制板廢水總水量的5%左右。但對全部廢水的COD貢獻值達80%。

根據國家的廢水排放標準,廢水中的COD值必須<80mg/L因此高濃度COD值廢水處理的好壞是印制板廠廢水COD值是否達標的關鍵。常規的污水處理技術很難達至越來越荷刻的環保法令,委外處理的成本更讓企業生產成本大大提高!以xxx電路板廠為例,送外處理的費用為每噸3000元,處理費相當昂貴。

而傳統棉芯過濾系統,已經延用快30年。隨著線路板的高精密飛速發展,及越來越嚴的環保法規,已經很難滿足市場發展需求。使用壽命一般1~2天必須更換,費時費力,換下的費棉芯屬危廢固體,也越來越高的處理成本。

顯影油墨廢液主要是剝膜、顯影等工序中產生的,含有大量堿溶性感光膜的有機廢液,顯影油墨廢液是所有電路板生產廢液中排放量較大的一種,其COD濃度特別高,通常為10~20g/L,且顯強堿性,一般呈現深藍色。

顯影液循環回用過濾系統,是威迪針對綠色生產、節能 減排為目的,全球行業首創研發的創新技術。待處理顯影液通過過濾器可過濾10μm以上的固體物,通過超濾膜器超過0.1μm的防焊膠體物或干膜膠體物會被阻止滲透,但能夠讓顯影化學物透過并不變質,并且透過液可被送回顯影設備中再次利用。設置沖洗裝置對超濾膜器進行沖洗,保持了超濾膜器的透水率恢復正常,可循環使用。

顯影液循環回用過濾系統,打破了傳統的PCB板顯影液的管理方式,不用每天排放,可以循環使用,提高了生產效率,保證了顯影點的穩定性,提升了PCB板的生產品質、可大幅減少廢水廢渣排放,有效利用了水資源,節能環保。

廣東威迪科技股份有限公司2019 | 版權所有 粵ICP備:19024893號-1